自社研究開発

2020年~2021年

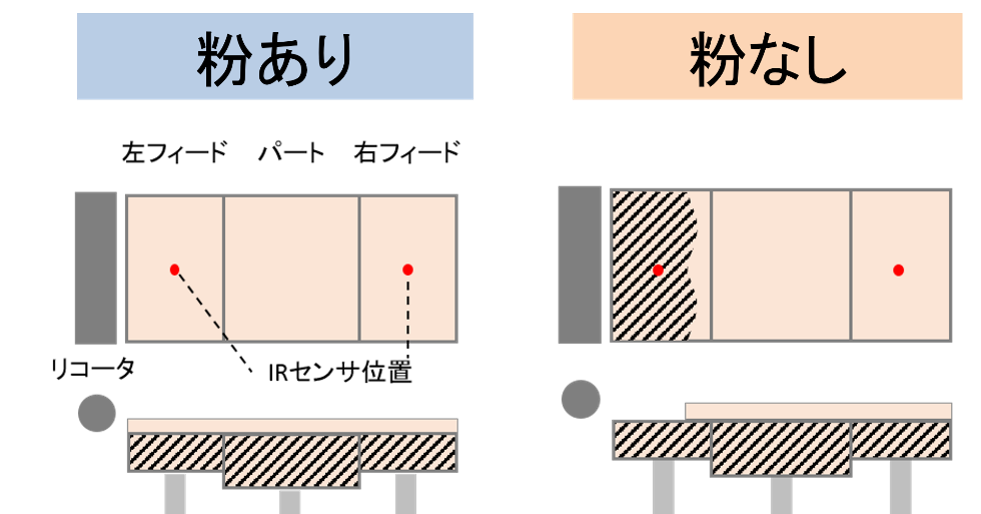

粉末床溶融結合装置において、適切な粉末材料の搬送・供給(リコート動作)が重要である。

粉末材料を過剰に供給すると、余分な粉が回収できず、材料のあふれがトラブルを引き起こすことがある。

対照的に、粉末材料が不足すると、造形ができなくなる。

A粉検知は、リコート動作に関連するこれらの問題を解決するために開発された、弊社独自の特許取得済み技術である。

粉の有無を検知して、その結果に基づいて送り量を調整することにより最適な粉送り量を設定する。

その結果、より効率的で生産性の高い造形が実現された。

2015年~2017年

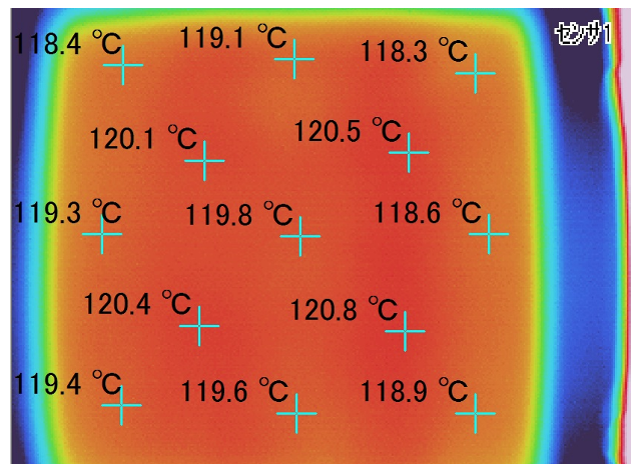

A-TOPは、高度に制御された温度調整プログラムである。

中央、後部、前部のIRセンサを使用し、レーザ照射の影響を考慮した上で、適切な温度バランスを維持する。

また、経時的な温度変動を抑制し、造形過程での温度変化による品質低下を防いでいる。

本技術は特許取得済みであり、安定した温度で高品質な造形物を作成することが可能となった。

2015年~2016年

CEマークは、製品が欧州連合(EU)の基準を満たしていることを示す証明である。

弊社の装置は厳しい試験を経てCEマークを取得し、ヨーロッパ市場での装置販売を可能にした。

装置はご要望に応じてCE仕様として製造している。

国家プロジェクト研究開発

2022年~2024年

成長型中小企業等研究開発支援事業

Go-Tech事業(旧:サポートインダストリー(サポイン))

《目標》

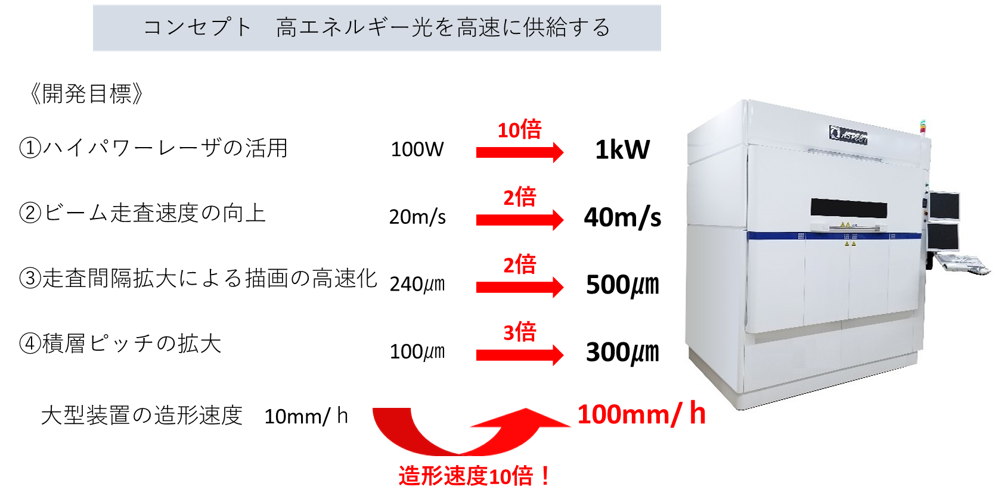

現状の付加製造の中で最も生産性の高い粉末床溶融結合方式について、造形システム開発およびプロセス改善の両面から高度化を行い、生産性の飛躍的な向上を図る。

そして、保守部品をはじめとする樹脂部品のオンデマンド生産を可能とし、持続可能なスマートサプライチェーンの構築へ寄与することを目指す。

《具体的研究開発内容》

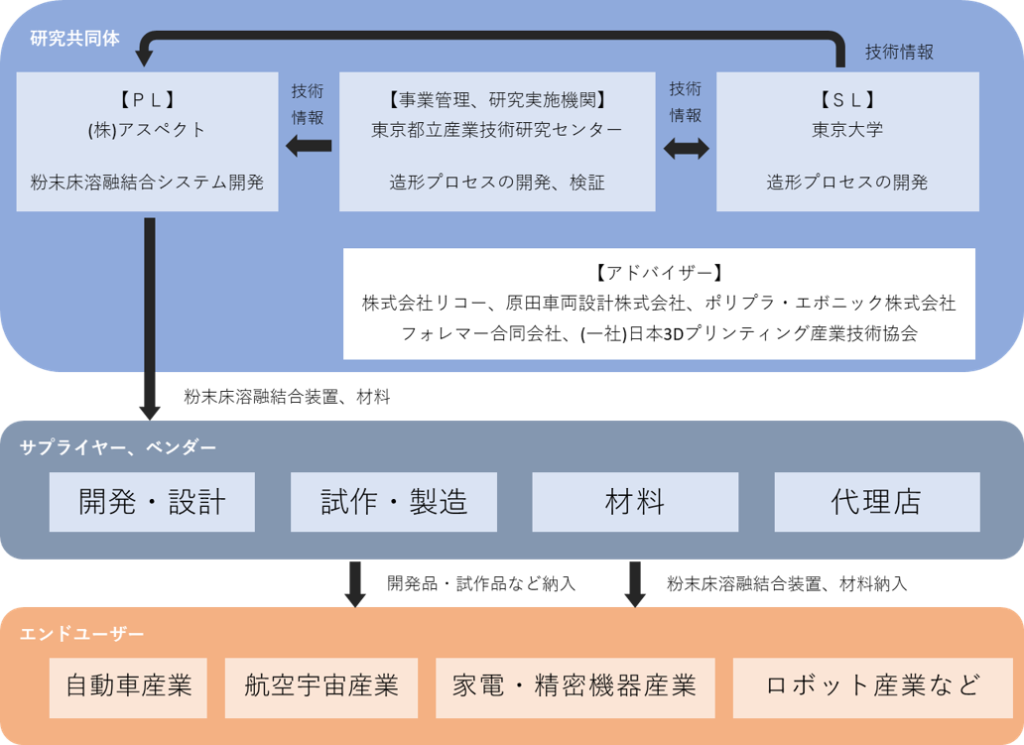

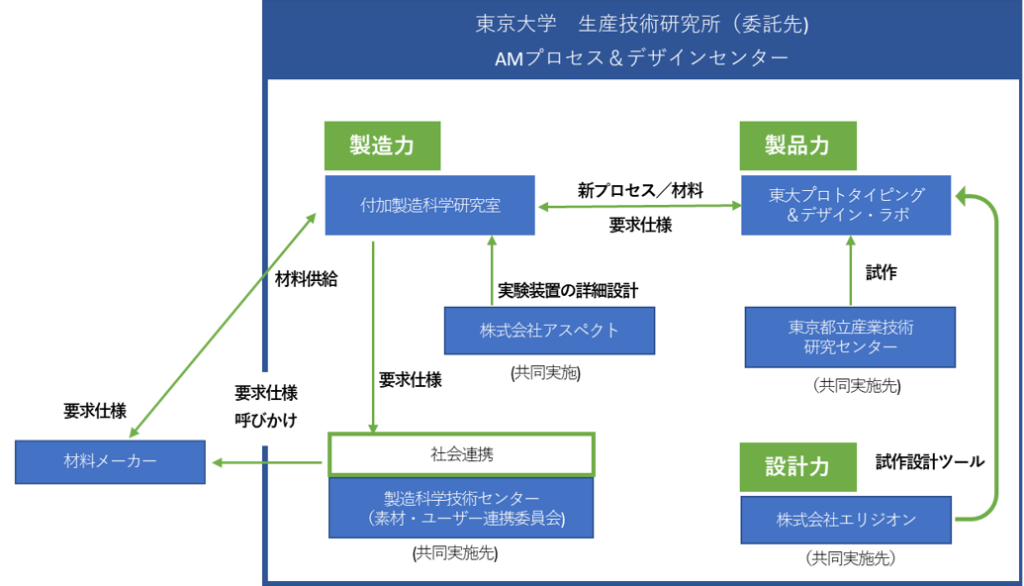

《研究開発体制》

2022年

経済産業省

令和4年度ものづくり等高度連携・事業再構築促進補助金

樹脂や金属などの粉体材料をレーザーで溶融させて積層造形する、粉末床溶融結合(Powder Bed Fusion、以下PBF)方式の3Dプリンターで造形した製品の物性にはバラツキがあり、その主な原因は再利用される粉体材料の劣化によることが大きい。

正確な劣化現象の解明、対策等に高いニーズがある。

《目標》

3Dプリンターでの造形後、溶融・接着されずに残った粉体材料の大部分は再利用されるが、一度使用された粉体材料は溶融していなくても熱や酸化によって少しずつ劣化するため、回収した粉体材料は同種の新品材料と混ぜて再利用されている。

そのため、再利用の度に回収した粉体材料の劣化度合いを正確に計測診断する必要があり、定量的な評価手法を開発する。

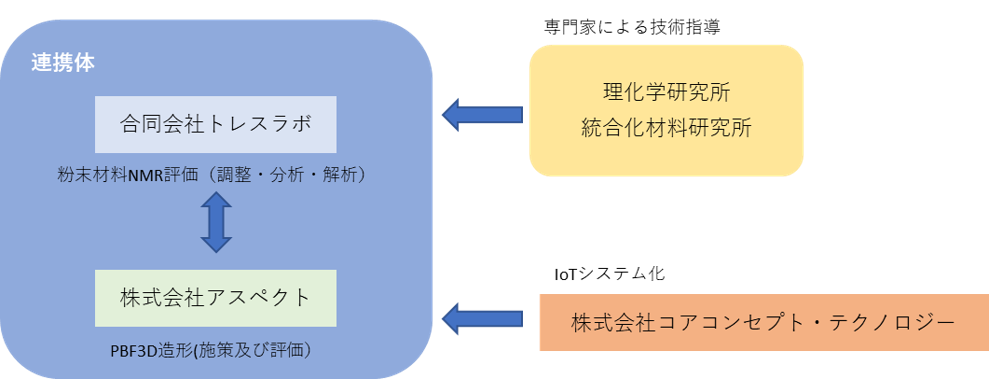

《具体的研究開発内容》

トレスラボでは小型パルスNMRを活用し、データ採取と分析を行った。

具体的には、ポリアミド系樹脂粉末とポリプロピレン系粉末を用いて加熱劣化試験を実施し、劣化現象の解明を行った。アスペクトでは、過去造形した2種の材料の劣化現象の状況や造形物の品質の差を分析し、造形物の劣化等の評価を行った。

《研究開発体制》

2018年~

環境省

環境にやさしいCNF(セルロースナノファイバー)複合樹脂による粉末積層造形の研究開発

《目標》

自然由来のCNFを含有する樹脂による軽量高強度化によって低炭素化を目指す。

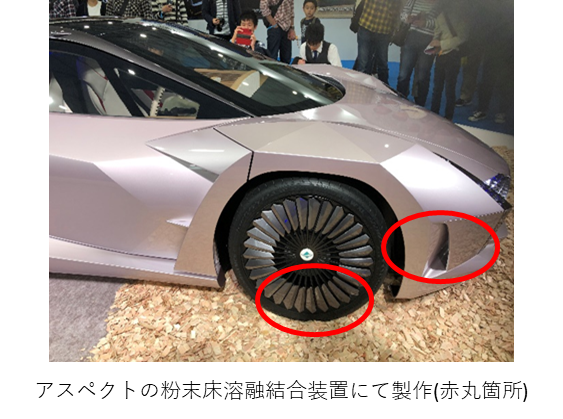

アスペクトはその材料で積層造形法ならではの部品造形を行い、モーターショーにも展示された実際に走行する車に部品の供給を行った。

他にも用途開拓や、高強度化のための研究を京都大学と共同で実施。

NCVプロジェクト(2019-2020)

NCM事業(2020-2021)

NCP事業(2021-2022)

京都大学 生存圏研究所

2017年~2021年

文部科学省 科学技術振興機構

戦略的創造研究推進事業 先端的低炭素化技術開発(ALCA)

レーザー走査中の高い温度勾配が溶融と再凝固現象を引き起こすことで、造形プロセス中に材料は激しい温度変動に曝され、Nb(ニオブ)等の合金元素偏析および残留応力による割れが生じる。

また、その造形には比表面積の大きい合金粉末を用いるため、既存の鋳造材、鍛造材に比べ混入酸素量が桁違いに大きい。

現状では、酸素混入、元素偏析および残留応力に起因する亀裂により、積層造形材の高温強度特性が低下し、実用に供することが困難で実用化の阻害要因となっている。

《目標》

真空レーザー積層造形法を用いて、造形プロセス中の低酸素・窒素化を目指し、このプロセスで合金偏析や凝固割れが低減でき、Ar(アルゴン)雰囲気中で造形するプロセスに比べて、クリープ特性が向上することを明らかにする。

《具体的研究開発内容》

粉末表面由来の酸素混入に対して有効なロバストな原料粉末を検討するために、選択的レーザー溶融法により造形したNi基超合金について、Y添加による酸素固定について調べた。

酸素混入による高温強度特性劣化が抑制されるY添加合金開発を行った。

逆に酸素・窒素の若干高い粉末を用いても、積層造形時に酸素窒素の混入を低減することができれば、酸素・窒素混入に対してロバストなプロセスと見なすことができる。

《研究成果(産総研+アスペクトテーマ分)》

市販IN718粉末の造形条件を明らかにし、原料粉末の管理環境および造形雰囲気を変化させた時の造形物特性(相対密度、PPB、硬さ)の違いを評価。

造形物の機械的特性に及ぼすPPBの影響抑制に求められる粉末の管理環境および造形雰囲気を把握した。

《研究開発体制》

東京都立大学(都立大)

金属技研株式会社(金属技研)

北海道大学

産業技術総合研究所(産総研)

株式会社アスペクト(アスペクト)

2014年~2018年

SIP(戦略的イノベーション創造プログラム)/革新的設計生産技術

AM技術には3次元形状を従来に比べて迅速かつ簡易に実体化できるという特長がある。

これを生かせば地域特有のニーズ・シーズを反映した小規模生産、カスタマイズによって高い価値が付加できるテーラーメード製品の大規模生産(マスカスタマイゼーション)が可能になり、標準化と大量生産による低価格化と品質向上を常としていた我が国のものづくりの革新となる。

《目標》

本プロジェクトでは、自動車、エネルギー、家電、スポーツ・レクリエーションなど幅広い応用が期待される樹脂のAM技術において、製品の付加価値を高めるのに必要な、スーパーエンジニアリングプラスチックを商業的に加工できるプロセスの研究を行う。

さらにAMの良さを生かす設計手法を確立するとともに、設計の為のツール開発も行い、AM技術の利用者の利便性を向上する。

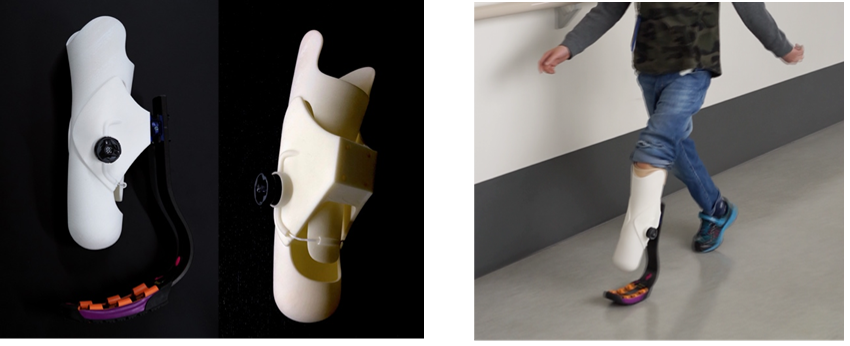

その検証の1つとしてスポーツ義足の開発を行い、東京パラリンピック等の競技スポーツにおいてその成果を世界にアピールし、AMによるものづくり革新を目に見えるものとする。

《具体的研究開発内容》

造力の向上

現在商業的に利用されている樹脂のほとんどは融点が180℃程度、引張り強度が40MPa程度のポリアミド12(ナイロン12)であるが、AM技術が必要とされる高い付加価値をもった医療系や航空宇宙系の製品においては、この樹脂の強度、耐熱性では要求仕様を満たさない場合が多い。

これまでに、LP融点300℃以上で成形品において70MPa以上の引張り強度が得られるポリエーテルエーテルケトン(PEEK)の粉末と、その粉末からの造形ができるが、粉末床内の未固化粉末の再利用が難しく、材料が高価なことと相まって商業的な利用は極めて限定的である。

また、この材料の造形には高価な特殊装置が必要であることも、商業的な利用を阻害している要因である。AMによるものづくり革新をおこすには、これらの問題を解決し製造力を高める必要がある。

本テーマでは、製品の直接製造の候補として最も有力なレーザー焼結において、高耐熱・高強度を有するエンジニアリング プラスチックの商業的な造形を可能とするプロセスの研究とその実証を行った。

設計力の向上

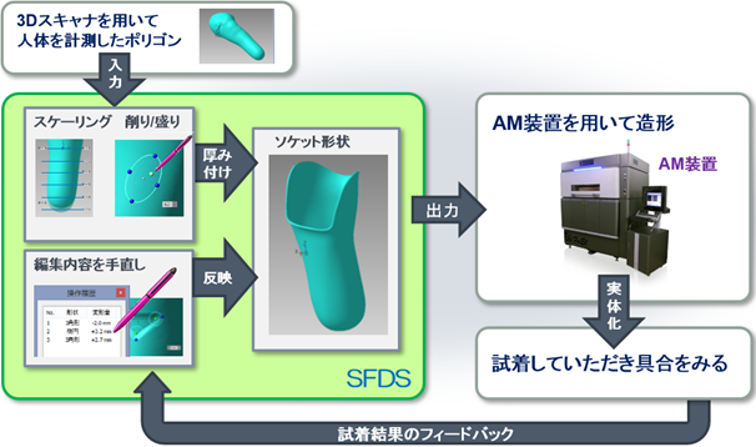

造形用の設計ツール Super Fit Design System(SFDS)の開発を行った。

製品力の向上

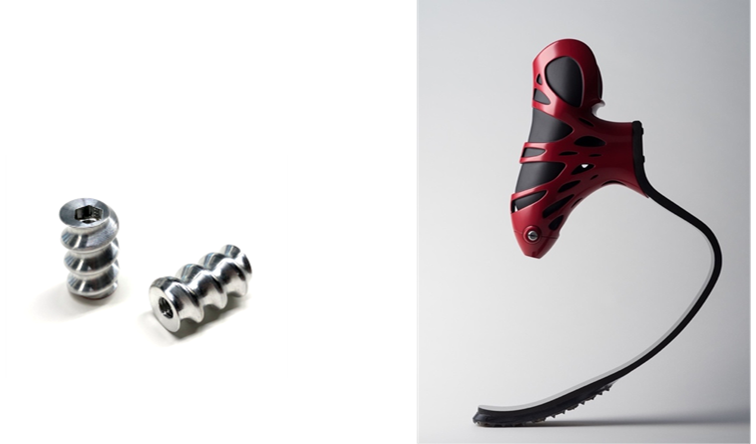

製品対象をパラリンピックスポーツ義足を中心に製造を行った。

《研究開発体制》

2013年~

NEDO(独立行政法人新エネルギー・産業技術開発機構)

粉末焼結積層造形技術による軽金属部品の直接製造技術の開発事業

金属粉末を積層し、レーザーで焼結しながら部品を製造する技術が実用化されつつあるが、軽量金属粉末については実用化の領域にまでは至っていない。本事業では、NEDOの次世代素材等レーザー加工技術開発プロジェクトで開発した高真空環境で金属粉末を焼結できる積層造形装置を用いて軽金属部品を製造する技術を確立する。

2010年~2013年

NEDO(独立行政法人新エネルギー・産業技術開発機構)

次世代素材等レーザー加工技術開発プロジェクト

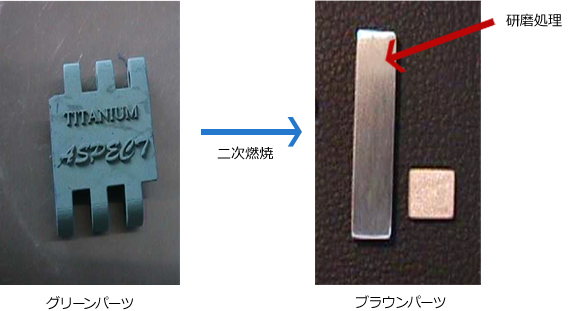

反応性の高いチタンやアルミニウムなどの金属粉末を材料として高品質・高リサイクル性の造形を行うために、高真空の造形環境を実現することが可能な粉末床溶融結合装置を開発し、チタン合金粉末から高速、高精度かつ要求強度を満足した生体用部品(人工関節)を成形することを目標とする。

- RaFaEl-Vシリーズ + 高出力QCWファイバーレーザー

- 真空下でチタン粉末(Ti-6Al-4V)をレーザーで焼結し、部品を製造 ⇒ ターゲットは人工関節

2009年~2012年

経済産業省

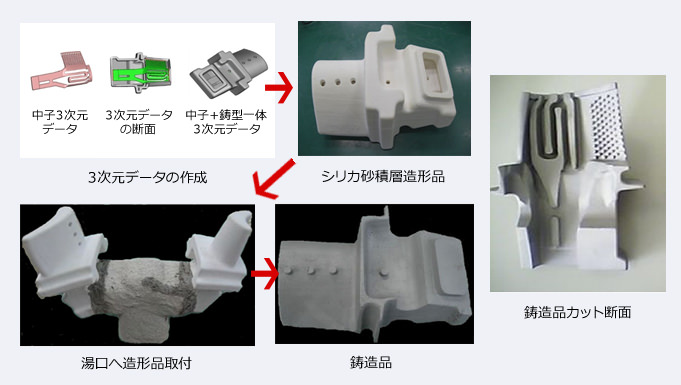

ラピッドプロトタイピングによる精密鋳造用鋳型および中子の迅速造型技術の開発

新製品開発のリードタイムの短縮を実現するために、精密鋳造鋳型と中子を一体で造型することを目指し、耐火粉末材料を直接焼結できる粉末焼結積層造型装置を開発するとともに、耐火物粉末材料の開発を行う。

2007年~2010年

文部科学省

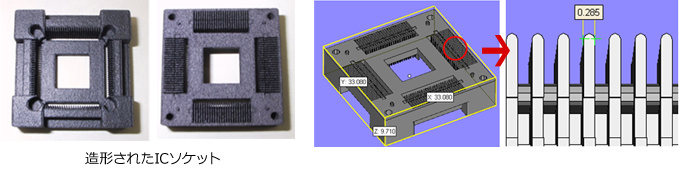

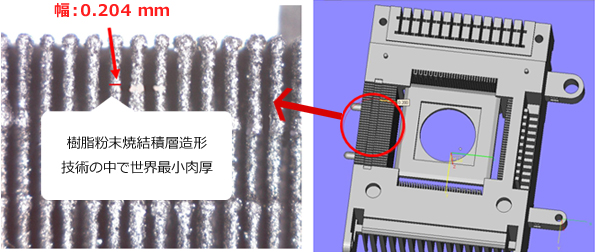

ナノミクロ材料工学と光画像計測技術による3次元マイクロシステムのラピッド製造と機能評価

微細な造形を可能にするため中型・小型試作機の開発製造を行い、通常のCO2レーザーより、ビーム径を小さくできるファイバーレーザーの搭載を検討する。ファイバーレーザーの波長では、樹脂材料を透過してしまい溶かし固めることができないので、材料開発そのものも行う。

2006年~2007年

経済産業省

自動車用軽量化部材のラピッドプロセス技術の実用化研究開発

ATバルブボディーなど従来の加工法では製作が困難な部品を、軽量化部材であるアルミニウムを用いて、粉末焼結積層造形法で直接造形することを目指す。自動車に搭載可能な機械強度をもつアルミニウム部品の造形を可能にするため、アルミニウム粉末と添加剤の開発を行い、造形のノウハウを蓄積する。

2005年~2006年

東京大学生産技術研究所との共同研究

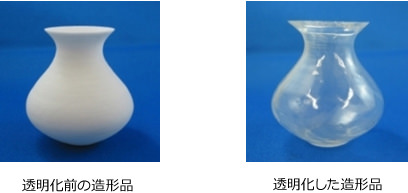

粉末焼結積層造形物透明化技術開発と実用化

樹脂粉末を材料とする粉末焼結積層造形法においては、造形物が多孔質にならないようにすることは困難であることから、透明な樹脂を素材粉末として使用しても造形物は透明にならない。そこで造形物に樹脂を含浸することで造形物の透明化を目指す。

2004年~2005年

東京都中小企業振興公社

粉末焼結積層造形装置の開発

外国製の粉末焼結積層造形装置には存在しない大型試作機(X 550×Y 550×Z 500 mm)を開発し、大型モデルの造形テストを行い、次に高精細機へと商品化を展開する。

2001年~2002年

東京都中小企業振興公社

粉末焼結積層造形法による新規金属材料開発

新規に金属製品を直接製造する場合、従来の切削加工では時間もコストもかかり、鋳造鋳型(砂)は木型から転写製作している。粉末焼結積層造形技術で直接金属製品および鋳型を製作することで、時間とコストの削減を目指す。金型製作に用いる材料の開発から始め、新規金属材料のチタン、磁性体材料粉末の開発およびステンレス粉末での試作金型および砂による鋳型の完成を目指す。