AMは材料押出や光造形、PBFなど様々あります。PBFの特徴(得意なこと)として、サポート・ランナーレスであることを第4回目のコラムで掲載しました。これは他のAMにはない特徴で、それ故に造形データを上方向に積んで造形ができることから、生産性が高くなるメリットがあります。

今回はその一例についてご紹介します。

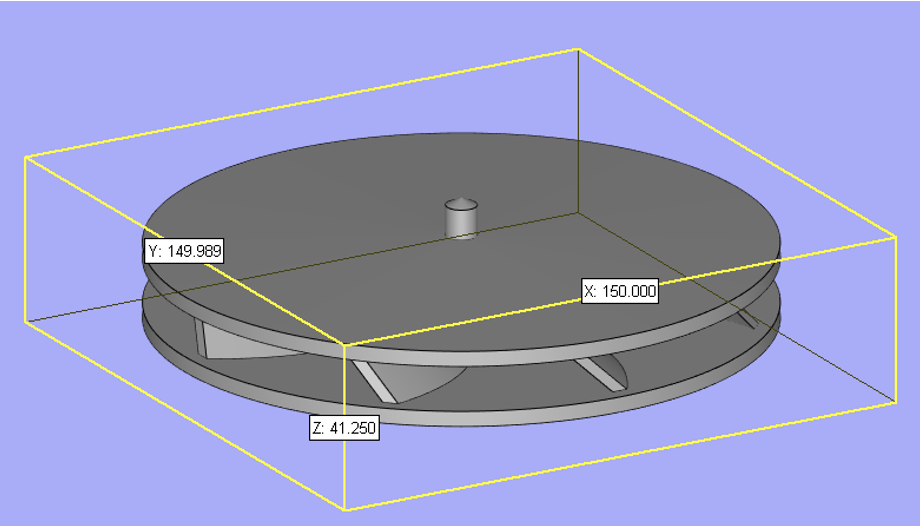

今回は以下のようなインペラ形状のデータで試算をしてみます。

(X:150mm Y:150mm Z:41.25mm)

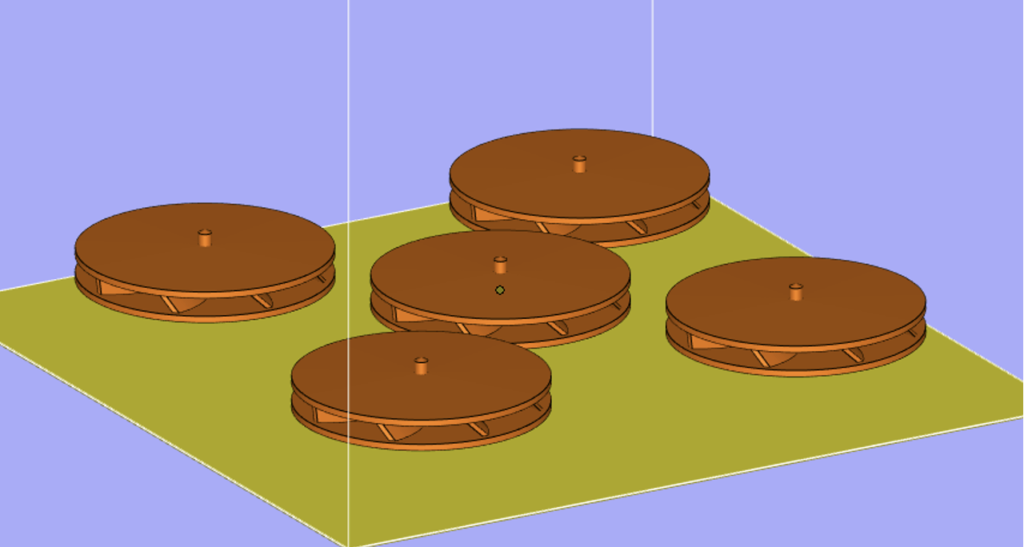

弊社AME3-550HTで以下の様に5つ配置した場合、推定造形時間は5h8minでした。

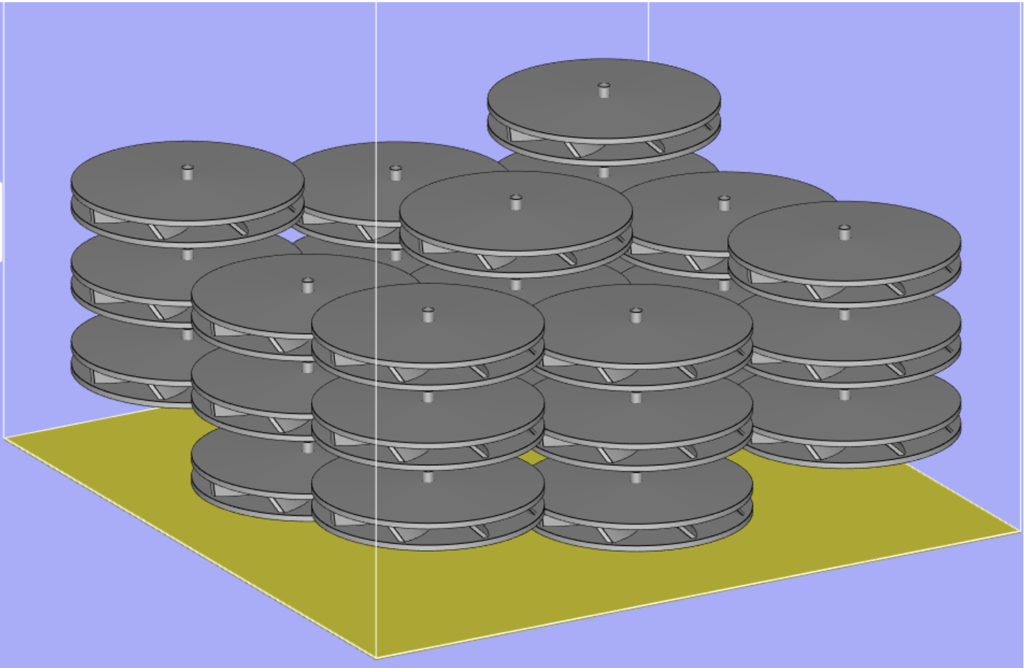

弊社装置で現実的な配置、数量で量産をすることを考えると、以下のような配置となることが見込まれます。数量は27個で、造形高さは200mm程度、その時の推定造形時間は17h3minでした。

弊社装置で5個だけ造形した時より数は5倍以上ですが、時間は3.5倍程度と、同時に詰め込むことによるメリットのイメージが湧きましたでしょうか。仮にこのパーツを100個獲得しようとすると、4日で造形が完了します。

今回はPBFの配置の仕方や生産性に関して一例を用いてご紹介させていただきました。

PBFは量産がしやすそうであることを感じていただけましたでしょうか。ただし、造形機のサイズと獲得したいパーツのサイズによって、多数造形時の時間短縮効果の差が異なるため、鵜呑みは禁物です。配置方法によっても造形時間は変わり、工夫の余地は大いにあります。時間、材料使用量はコストに直結するため、各社で工夫して使っていただいております。