前回「PBFはなんでも造形はできるものの、どんな設計でも問題なく使えるわけではない」ということをお話しました。今回はその一例についてご紹介します。

こちらは150mm角、厚さ3mmの板です。

このような形状をベースとしたものは反りや歪みが発生しやすいです。

PBFは射出成型の様に圧力をかけることはありません。それゆえに冷却時のことを考慮したデータ配置にするなどの工夫が必要です。また、こちらのような単なる板なら数量にもよりますが他工法の方がコストも安くなると思われます。

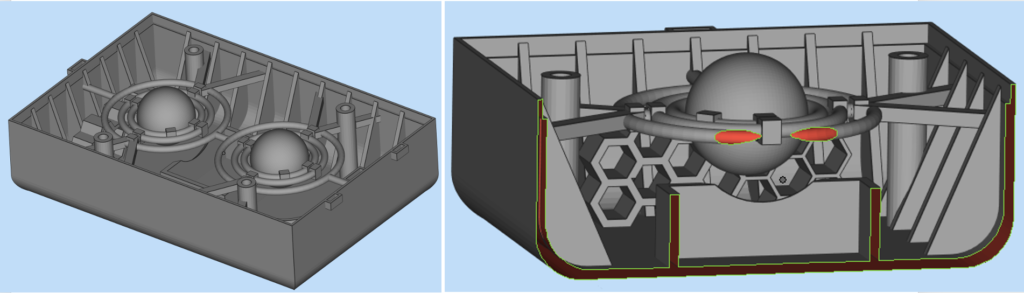

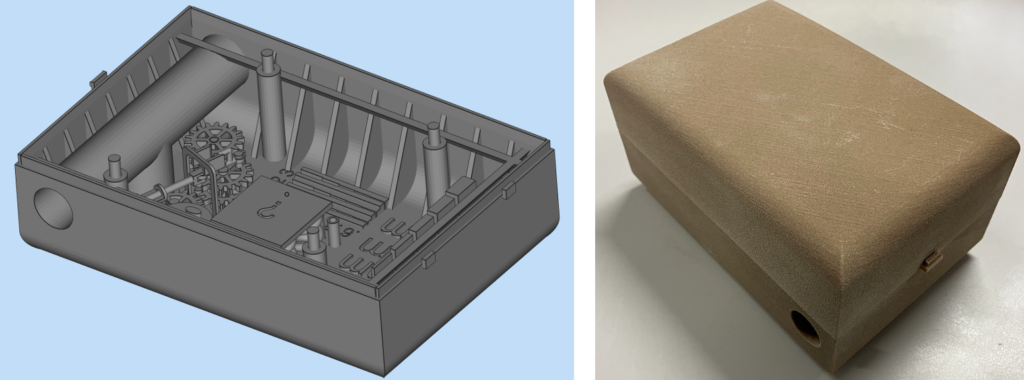

こちらは長辺150mm、短編100mm、高さ40mmの箱形状です。

こちらにもケース1にあるような平面形状がありますが、それ以外の特徴としては右の断面の様にL字形状になっているということです。

このような形状をベースとしたものでは、底面部に対して開口部が開きます。射出成型などとは逆方向です。開きの程度は底面側が100mmのところ、開口部は100.5mmといったイメージです。このぐらいになると勘合させる必要がある場合にははまらなくなってしまいます。

ちなみにこちらの箱は片面で、もう片面も同じように造形すれば同じように開口部が開くのではまるようになっています。

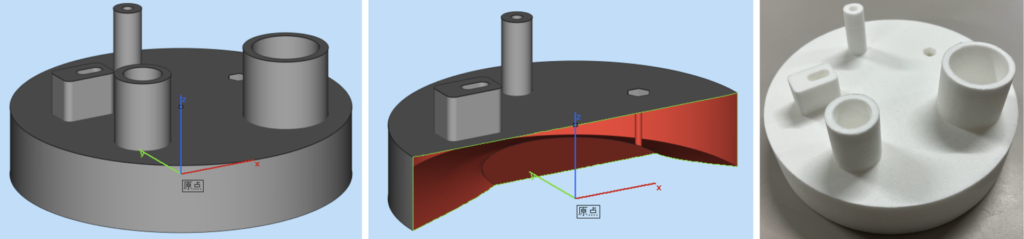

こちらはΦ120mmで中央部の肉厚が15mmです。このような形状は通常は切削加工のような工法が取られると思われます。仮に射出成形しようとすると、肉薄部と肉厚部の冷却バランスによって様々な問題が発生することが予想されます。PBFにおいては、出来ないこともないが、必ずしもうまくできるとは限らない、といったところです。また、出来たとしても寸法を合わせるのはデータ面も含めて工夫が必要になります。

今回ご紹介したものは、PBFに限った問題ではありません。

その現象は同一のものもあれば、L字の倒れ方の様に異なるものもあります。それぞれの工法にその問題に対する対処法があるように、PBFにも対処法があります。もちろん、各工法において無理なものは無理、或いはコストが合わないということはあると思います。

AMの装置全般に共通することとして、造形の際にはZ方向に積んでいくということから、同じものを作る時には、配置方法によっても違いが生じるということがあります。

とりあえず作ってみてできるかどうかの判断はできますが、厳密にはその配置方法によっても変わるので、ダメだと思っていたら実は配置方法を変えれば大丈夫ということもざらにあります。逆もまたしかりです。

AMの導入検討をしようと思うと、その辺りの事をしっかりと勉強した上で取り組む必要があります。これまでのコラムを読んでいただいたら、PBFでないと作れないような形状や材料、どういった工夫が必要かなどをある程度勉強できています。

弊社では導入検討の一環としてベンチマーク造形も承っております。上記で勉強した内容を踏まえた造形データが特に望ましいですが、幅広く受け付けておりますので是非お声がけください。