世の中にはAM(Additive Manufacturing)はなんでも造形できる。とお考えの方が多数いらっしゃいます。AMは型もなく削る際の干渉もしないので、事実なんでも造形できます。

但し、どんな設計でも問題なく使えるわけではない、ということは射出成型や切削加工などと同様です。

今回はその設計のうちの一つ。PBFならではの視点として、粉抜きについてご紹介します。

PBF(Powder Bed Fusion)は粉末を積層するため、造形完了直後の造形物は粉の塊の中に埋まった状態になります。したがって、造形物を得る際には付着した粉末の塊を除去する必要があります。その方法はブラシやブラスト処理などがあり、弊社ではブラスト処理で造形物表面の粉末を除去します。

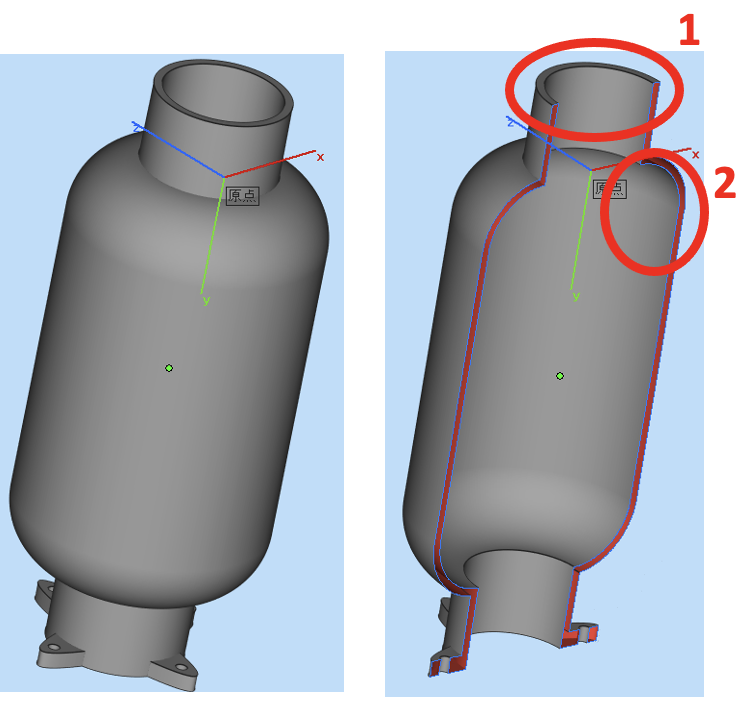

こちらのボンベ形状における粉末除去の上での注意点は赤丸で示した部分です。

1は開口径を示しております。

この口が狭いとブラスト用のエージェントが中まで入らず、粉が除去しきれません。

2は開口径側の壁面です。

今回の形状の2の赤丸部分は、反対側の口から粉末を除去できるように設計しております。もしこの口がなければブラスト処理できないため、2の部分はブラシで除去することになります。その場合完全に粉末が除去できたか目視で確認するのは難しいです。

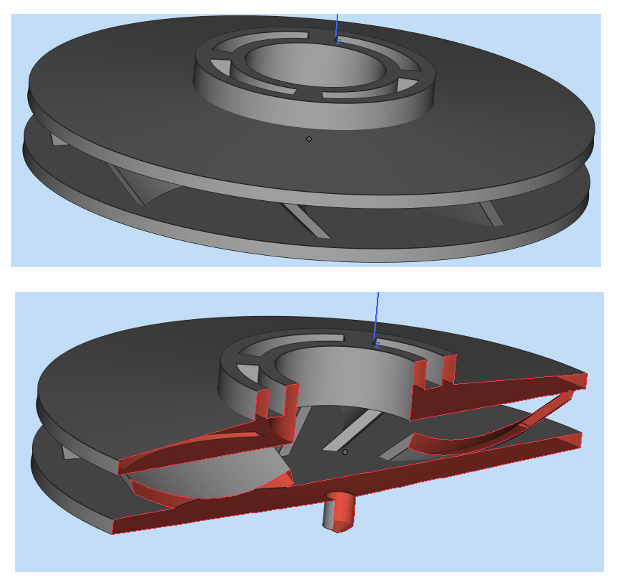

こちらのインペラ形状は展示会などでも見かけたことはあるかもしれません。切削や射出成型で一体で作ることができない形状として紹介しやすいのでしょう。

こちらの場合は複雑に入り組んでいるようですが、いかなる方向からもブラスト処理ができるので、容易に粉末を除去することが可能です。

このように、なんだか難しそうと思いきや、実は粉末の除去自体は容易なものもあります。

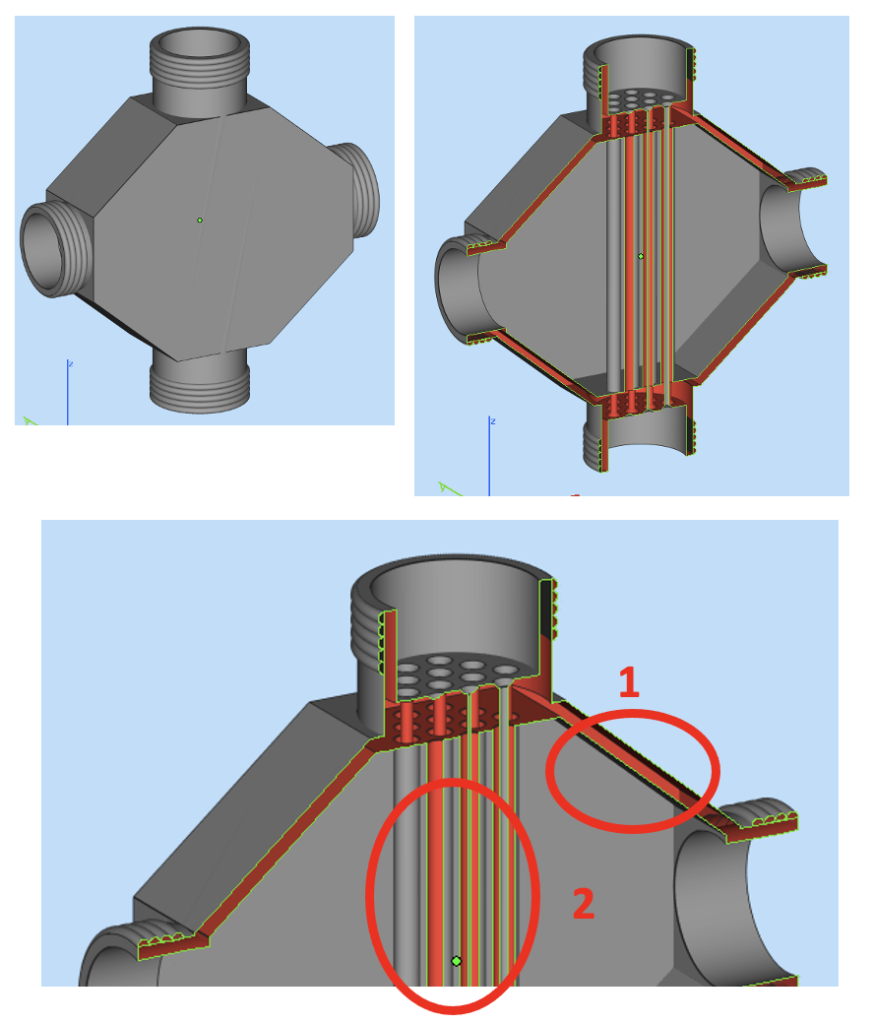

ここまでお読みいただいているあなたに問題です。

こちらの流路形状は粉末除去に関する問題があると思いますか?

ないと思いますか?

また、あるとしたら

どんな問題があると思いますか?

少し考えていただいてから下にスライドして答え合わせをしてみましょう。

1の壁面は口の部分の角度的に、ぎりぎり粉末除去ができるかどうかです。もう少し口が広くないと確実とは言えません。ちなみに、こちらの設計では大丈夫でした。

2は細かい管が密集しており、管間は粉末除去が困難です。また、管内部も径が細長いので、容易には粉末除去ができません。地道に針で除去して、最後にブラスト処理することになり、1つあたり1時間ぐらい粉末処理に時間がかかります。

今回はPBFの粉末除去を踏まえた設計の例をご紹介しました。本コラム第1弾では一体造形についてご紹介しており、なんでもできるけどクリアランスが必要など、そのまま思い描いているものができるわけではない、ということが伝わりましたでしょうか?

ただし、本コラム第4弾のようにPBFは他のAMと異なりサポートがいらないなどの利点もがあり、他工法よりは自由度がありそうだと感じていただければ幸いです。