今回は究極の少量生産として、単品生産時の利便性について筆者自らの実例をご紹介します。

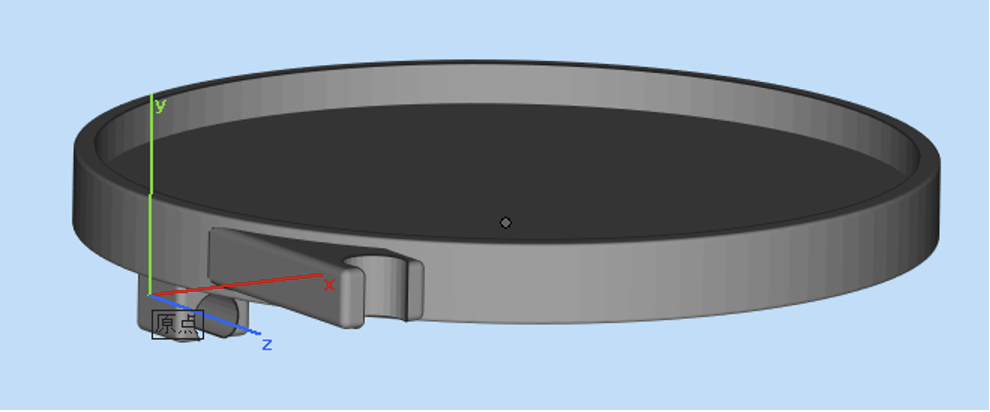

コンセプト:空間を有効利用するために某家具屋で購入した棚にサーキュレータを置けるようにしたい。

データ作成:

設置と調整:取り付け部分を少し削って嵌め込めるようにした。1回で完成。

コンセプト:空間を有効利用するために某家電屋で購入した食洗器上にバケツとビーカーを置きつつ、

ホースを固定できるようにして水撥ねも防止したい。

データ作成:上記を満たすデータの作成。

設置と調整:ビーカーがホースと干渉するためビーカー固定輪の位置変更と水撥ねテストを基にデータ

の編集を実施。2回目(実質2日)で完成。

今回は既製品へのアプリケーション部品をオーダーメイド単品生産するようなイメージで流れをご紹介させていただきました。

昨今はコスパ、タイパなど色々な概念が出てきており、その中にスぺパ(スペースパフォーマンス)というものもあるそうです。今回は筆者の2パターンのスぺパを追求した実例でしたが、今後は既製品に対してのアプリケーション部品の要望が増えてくるのではと思います。しかも納期は金型を起こすよりも早く安上がりになります。今後はもしかするとそんなビジネスが発展するかもしれません。

今回のご紹介は一例にすぎず、筆者自身は10点以上の単品を作ってきました。色々なアイデアの実現に寄り添うこともできると思いますので、是非弊社にお声かけしてみてください。